El mantenimiento correctivo se refiere a las acciones que se toman para corregir o reparar un componente, equipo o sistema después de que ha ocurrido una falla o avería. Es reactivo, la respuesta a una falla identificada.

El mantenimiento preventivo por otro lado, busca prevenir problemas antes que ocurran.

La combinación de ambos planes ayuda a minimizar el tiempo de inactividad, prolongar la vida útil de los equipos y mejorar la eficiencia operativa en general.

Actividades comunes del mantenimiento correctivo.

1. Diagnóstico de Fallas: Identificación y análisis de la causa raíz de la falla. Puede requerir la evaluación de equipos, sistemas eléctricos, bombas de combustible, sistemas de control ambiental, entre otros.

2. Reparación: Realización de las reparaciones necesarias en los equipos y componentes afectados. Sustitución de piezas dañadas, reparación de circuitos eléctricos o restauración de la funcionalidad de dispositivos específicos.

3. Inspección Post-Reparación: Verificación y prueba de los equipos reparados para asegurarse de que funcionen correctamente y cumplan con las normas de seguridad y calidad.

4. Manejo de Residuos: Manejo adecuado de los residuos peligrosos generados durante las actividades de mantenimiento correctivo, como disposición de partes dañadas, líquidos contaminados, entre otros.

5. Actualización de Documentación: Actualización de la documentación técnica, registros de mantenimiento y otros documentos relevantes para registrar los cambios realizados.

6. Seguimiento y Evaluación: Monitoreo del equipo reparado para asegurarse de que el problema haya sido completamente resuelto y que la falla no se presente nuevamente.

7. Planificación para el Futuro: Evaluación de las lecciones aprendidas durante el proceso de mantenimiento correctivo para determinar si se requieren ajustes en los planes de mantenimiento preventivo y para identificar áreas de mejora en la Estación de Servicio

Actividades comunes del mantenimiento preventivo.

1. Inspección de Equipos e Infraestructura: Verificación regular de las bombas de combustible, dispensadores, tanques de almacenamiento y sistemas eléctricos para identificar posibles problemas o desgastes.

2. Mantenimiento a Bombas y Dispensadores: Lubricación y revisión de las bombas y dispensadores para garantizar su correcto funcionamiento y prevenir posibles fugas.

3. Sistema de Control Ambiental: Monitoreo de sistemas de detección de fugas para prevenir y abordar posibles derrames de combustible y garantizar el cumplimiento de normativas ambientales.

4. Pruebas de Hermeticidad: Realización de pruebas periódicas para verificar la hermeticidad de los tanques de almacenamiento y prevenir fugas.

5. Inspección de Sistemas Eléctricos: Inspección y mantenimiento de sistemas eléctricos, incluyendo iluminación, sistemas de seguridad y equipos electrónicos asociados.

6. Calibración de Equipos: Calibración regular de equipos de medición, como medidores de flujo, para garantizar la precisión en la dispensación de combustible.

7. Mantenimiento de Infraestructuras de Seguridad: Verificación y mantenimiento de medidas de seguridad, como extintores de incendios, sistemas contra incendios, paro de emergencia y señalización de seguridad.

8. Vibraciones: Monitoreo de vibraciones en equipos rotativos, como bombas, motores, compresores, para identificar cualquier irregularidad que pueda indicar desgaste o desequilibrio.

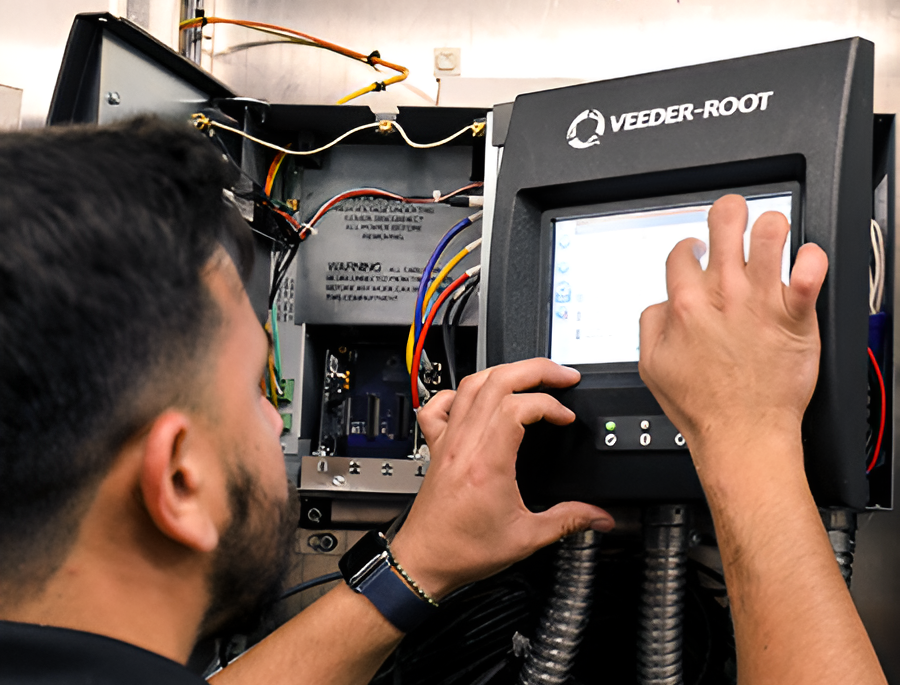

9. Veeder Root: Revisión de su buen funcionamiento.

10. Entrenamiento del Personal: Proporcionar formación continua tanto al personal técnico, como de operación, para asegurar que estén capacitados en las últimas normativas, procedimientos de seguridad y operación de equipos.

11. Cumplimiento Normativo: Revisar y recomendar que la estación de servicio cumpla con todas las normativas, incluyendo regulaciones ambientales y de seguridad.

En conclusión, la implementación de un plan integral de mantenimiento en estaciones de servicio se revela como la clave para asegurar un rendimiento óptimo y sostenible a lo largo del tiempo.

La combinación de estrategias preventivas y correctivas no solo contribuye a minimizar el tiempo de inactividad, sino que también juega un papel fundamental en la prolongación de la vida útil de los equipos esenciales. Al priorizar la eficiencia operativa, no solo se preserva la confiabilidad del servicio, sino que se optimiza la inversión realizada en la infraestructura.